1.

Plastikmodellbauclub Nürnberg e.V.

|

|

|

|

|

|

| |

| Grumman F5F-1

Skyrocket, 1:48 Eigenbau ohne Bausatz- oder Zurüstteile |

Der Entwurf G-34 für ein bordgestütztes

Jagdflugzeug mit einem Startgewicht unter 10.000 pounds (4.536 kg), den die Grumman Aircraft Engineering

Corporation 1938 der US Navy vorstellte, unterschied sich von allem, was man

bisher gesehen hatte.

Jagdflugzeuge dieser Zeit waren üblicherweise einmotorige Doppeldecker mit stoffbespannten Tragflächen

und Rudern und verfügten über zwei 7,62 mm Maschinengewehre.

Die von inoffiziell "Skyrocket" genannte war dem

gegenüber mit Ausnahme der Ruder in Ganzmetall ausgeführt und verfügte über zwei Wright R-1820-40/42 Neunzylinder

Sternmotoren zu je 1.200 PS, deren Luftschrauben in entgegen gesetzte Richtungen

drehten und damit nicht nur das jeweilige Drehmoment eines Motors ausglichen,

sondern auch hohe Geschwindigkeit und Steigleistung versprachen. Auffällig

war die extrem kurze Nase, die eine ausgezeichnete Sicht auf Landesignaloffizier und

Deck ermöglichte. Als Bewaffung waren zwei dänische 23-mm Madsen Kanonen

vorgesehen.

Der Entwurf

überzeugte, die Bestellung eines Testexemplars unter der Bezeichnung XF5F-1

erfolgte am 30. Juni 1938, Der Erstflug am 01.04.1940 verlief zwar durchweg

positiv, offenbarte aber auch eine unzureichende Kühlung der Motoren und ein

überarbeitungsbedürftiges Hauptfahrwerk. Die Änderung der Motorkühlung zog sich

bis 15. Juli 1941 hin, weil daneben auch die Änderungswünsche der US Navy zu

berücksichtigen waren: Eine flachere Cockpithaube und aufgrund der

Kriegsereignisse in Europa Ersatz der dänischen Maschinenkanonen durch vier

einheimische cal. .50 (12,7 mm) Maschinengewehre, was eine deutlich verlängerte

Nase erforderte. Dazu kamen Änderungen an den Motorhauben, verlängerte

Motorgondeln für eine verbesserte Luftströmung und Spinner für die

Luftschrauben. Das zog sich bis 15. Januar 1942 hin. Zu diesem Zeitpunkt

hatte Grumman bereits einige andere Neubestellungen, darunter auch die auf der XF5F beruhende XF7F Tigercat, so dass weitere Testflüge und

Überarbeitung des Fahrwerks nicht mehr erste Priorität genossen. Nach zwei

Fahrwerksbrüchen am 3. Februar 1942 und 18. Mai 1942 und einer Bauchlandung am

11. Dezember 1944 wurde die XF5F-1 Skyrocket aus dem Register gestrichen und

später verschrottet. Gemessene Flugdaten:

Höchstgeschwindigkeit 383 mph (616,379 km/h), Steiggeschwindigkeit 4.000

ft/min (1219,2 m/min).

Das Modell

1993 gab es noch keinen Bausatz für die F5F-1 Skyrocket. In einem

solchen Fall suchte der erfahrene Modellbauer in seiner "Grabbelkiste" nach

brauchbaren Teilen und/oder kannibalisierte andere Modelle. Da ich bei mir

nichts Brauchbares gefunden habe, hätte das allein für die

Propeller Kauf von zwei Monogram F4F Wildcat-Bausätzen bedeutet. Aber wenn man

in der Lage ist, Cockpithauben selbst zu bauen (ohne Balsaholzklötzchen), sollte

man das auch für Rumpf und Motorgondeln schaffen. Das

dachte ich mir und beschloss, es gleich zu 100 Prozent zu machen, um zu zeigen,

dass es auch ohne Bausatzschlächterei geht. Klingt schwierig, war es aber gar nicht.

Zwaren Nachdenken und Geduld gefragt, aber es hat auch viel Spaß gemacht. Um zu

beweisen, dass so etwas möglich ist, in der nötigen Kürze:

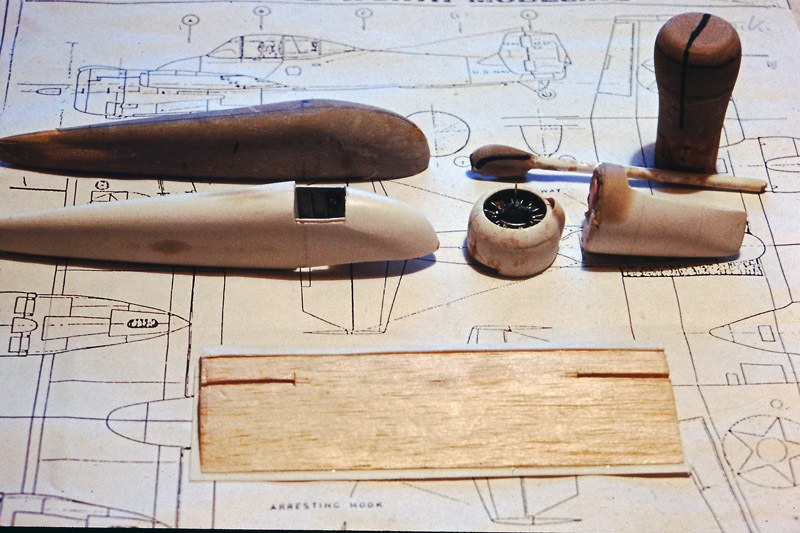

Bauabschnitt 1

Im Hintergrund der Plan im Maßstab 1:48 abzüglich der Materialstärke des

Kunststoffs. Links oben die Form für den Rumpf aus Polyesterspachtelmasse, rechts die

Formen für die Motorgondeln.

Warum es heute noch Leute gibt, die meinen, man müsse für eine Form Balsaholz

schnitzen, weiß ich nicht. Heutzutage gibt es Polyesterspachtel, zu finden in

Baumärkten bei Autozubehör, das sich nach dem Einwirken von 4 % Härter bereits

grob zuschneiden lässt und nach dem vollständigen Aushärten geschliffen und auf

Hochglanz poliert werden kann (alternativ hätte ich auch "FIMO" Knetmasse

verwenden können, allerdings kann man hier keine zweite Schicht auftragen, wenn

man einen Fehler gemacht hat).

Davor die bereits fertigen Teile. Der Kunststoff wurde zunächst über einem

Toaster aufgeweicht und dann in einer gleichmäßigen Bewegung über die Form

gezogen. Eine auf die Form gezeichnete Trennlinie und ein Skalpell halfen,

den Überstand zu entfernen. Auf der Innenseite der gezogenen Teile aufgeklebte Streifen halfen, die

beiden Teile zu verbinden (siehe z. B. Modell T2V-1). Unten sieht man den

Mittelteil der Tragflächen, profiliertes Balsa, vorne und unten bereits beplankt

und Aussparungen für Schrägteile zur Befestigung der Außenflügel.

Die hier nicht sichtbare Cockpithaube aus

klarem PVC wurde nach dem gleichen Prinzip gefertigt (siehe auch Modellbau-ABC

Seite C). Was die Handhabung beim „Toasten“ angeht,

genügen zwei mit Reißzwecken befestigte Leisten für nur wenig zu verformende

Teile; bei anderen, wie hier der F5F-Cockpithaube, ist es besser, die

horizontale Form aus dünnem Sperrholz mit etwas Spielraum für die Dicke des

PVC-Materials auszuschneiden und darauf das klare PVC mit Reißzwecken zu

befestigen. Beim Erhitzen über dem Toaster ab und zu wenden, bis das PVC

anfängt, zu glänzen und lappig zu werden. Nun mit gleichmäßigem Druck über die

Form ziehen, PVC-Seite nach unten. Wenn man beim Bau der Form unten bereits

einen „Fuß“ angebracht hat (Material egal), haben die Hände beim Ziehen genügend

Platz nach unten.

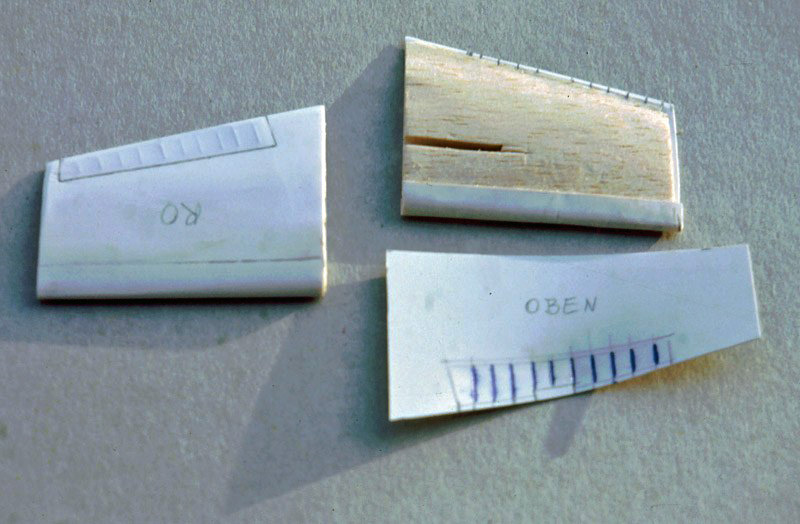

Bauabschnitt

2

Aufbau der Flügel: Kern Balsaholz, auf Profil geschliffen, mit dünnem Plastik

beplankt. Zuerst wurde der Nasenabschnitt geformt, d. h. Plastik, an zwei

Leisten befestigt, aufgeweicht und um die Flügelnase gelegt; Überschüssiges

abschneiden und Formteil mit Sekundenkleber befestigen. Bei den folgenden Teilen

muss es schnell gehen, da die keilförmig abgefasten Hinterkanten eine dünne

Schicht Kunststoffkleber erhalten, der Rest der Innenseiten jedoch

Sekundenkleber. Die Außenkanten sind aus klarem Polystyrol, das erspart, die

Lichter separat einzusetzen. Die Nachbildung der Stoffbespannung war einfach:

Auf der Innenseite die Rippen anzeichnen und anschließend mit einem

Kugelschreiber einprägen, auf der Außenseite die Ruderkontur anzeichnen und nach

der Beplankung gravieren. Echte Blechstöße sind sehr feine Linien, deshalb hier

nur mit der Skalpellspitze gezeichnet. Das ist alles. Echte Bespannung ist so

straff wie ein Trommelfell und hängt überhaupt nicht wellenartig durch.

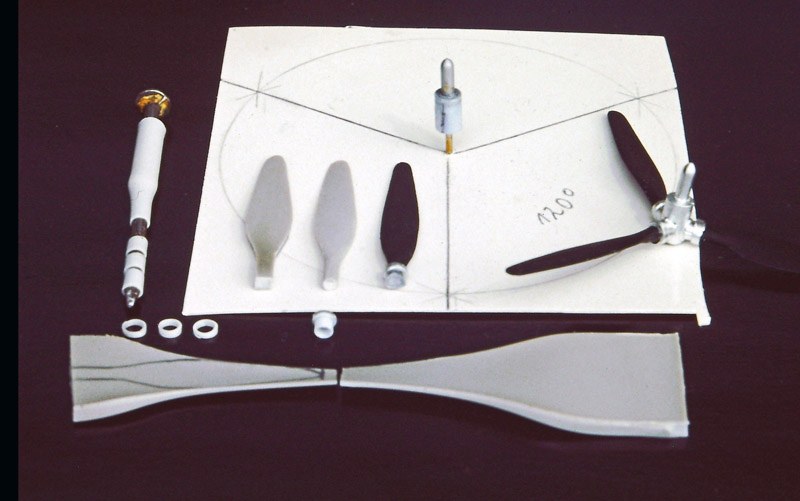

Bauabschnitt 3:

Das Foto oben zeigt, wie die Propeller

entstanden sind (rechts das fertige Teil). Für die Propellerblätter wurde

Kunststoff geeigneter Dicke über dem Toaster vorsichtig aufgeweicht. Nach ein

bis zwei Sekunden zum Abkühlen beide Enden auseinander gezogen und dabei leicht

gegeneinander verdreht. Dadurch wird das Propellerblatt nicht nur zur Spitze hin

dünner, sondern erhält auch die bei allen Propellern übliche Steigung, d. h. der

Anstellwinkel ist an der Nabe größer als an der Spitze (dort Null). Mit einer

Schablone Form angezeichnet, ausgeschnitten, profiliert, fertig. Für die

Befestigungsschellen habe ich mir je einen Nagel in passender Stärke gesucht,

ein Stück Rohr darüber geschoben, über einer Kerzenflamme drehend weich gemacht

und dann auseinander gezogen, bis das Material eng am Nagel anlag (gleiche

Prozedur für den fixen Teil des Fahrwerks). Die Nabe der Luftschraube entstand

aus einem Stück Plastikrohr passender Stärke, das innen so lange mit dünneren

Stückchen Rohr so lange aufgefüllt wurde, bis der Querschnitt der

Luftschraubenachse erreicht war (in meinem Fall einer Stecknadel). Hierbei kann

man auch gleich das vordere Teil mit einschieben. Entweder ein dünnes Rohr mit

einem Stopfen vorne, damit man die Spitze rund schleifen kann, oder ein Stück

dünn gezogener Gießast (dann allerdings hinten Platz für die Luftschraubenachse

lassen). Nachdem die Position der Luftschrauben anhand einer Schablone

angezeichnet und entsprechende Löcher gebohrt waren, konnten die

Luftschraubenblätter an der Schablone ausgerichtet und verklebt werden. Mehr war

nicht, fast ein Kinderspiel, kein Resinteil, kein Modell-Ausschlachten

erforderlich.

Bauabschnitt 4

Bei den Motoren und Motorgondeln habe ich leider vergessen, Fotos zu machen.

Natürlich würde man heutzutage für die Motoren fertige Resinteile kaufen, aber

die gab es nicht und außerdem wollte ich ja zeigen, dass es auch ohne geht. Im Prinzip ganz einfach:

Zunächst einen Kern (bei mir passend gemachter Gießast, Röhrchen gingen

natürlich auch) mit dünner Kupferdrahtlitze umwickeln. Für bessere Handhabung

Kern etwas länger als benötigt,

Fixierung der Wickelung mittels Sekundenkleber auf der Rückseite. Dann je

ein feines Loch für das Zündkabel bohren und nach dem Bemalen Ergebnis abtrennen. Motorgehäuse: Rohrmaterial passender Stärke,

vorne durch eine Scheibe verschlossen. Anzeichnen der Zylinderabstände von je 40

Grad, dann Zylinder ausrichten und befestigen. Vorderes

Getriebeteil: Durchbohrtes Vollmaterial, grob in Form gebracht, mittels zwei

Muttern an einer Schraube befestigt und mittels Bohrmaschine und

Schleifpapier in die endgültighe Form gebracht, wobei ein vorher angezeichneter Kreis hilfreich

war. Nach dem Entfernen der Schraube Loch wie schon beim hinteren Teil mit

eingeschobenen Rohrstückchen bis auf Querschnitt der Luftschraubenachse verengen

(ebenso bei den Luftschrauben, die erst am Schluss aufgesteckt werden). Der Verteilerring entstand aus einem Stück Gießast, über einer Kerzenflamme weich

gemacht, auseinander gezogen und sofort um einen Pinselstiel gewickelt (notfalls

zwei Hälften zusammenkleben). Als Führung für die Zündkabel wurden auf der

Rückseite Nuten gefeilt. Zündkabel Kupferdraht, am unteren Ende mit einem

aufgeschobenen kurzen Stück dünnes Rohrmaterial, mit Sekundenkleber befestigt.

Stößelstangen ebenso Teile eines dünn gezogenen Gießastes. Beides vor dem

Anbringen bemalen.

| Bauabschnitt 5 |

| Die Triebwerksgondeln

entstanden auf die gleiche Weise wie der Rumpf, allerdings aus horizontal

geteilte Hälften. Um sie dem Tragflächenprofil anzupassen, wurde per

Augenmaß ein Teil herausgetrennt und der Rest auf dem auf die Tragflächen

gelegten Schleifpapier so lange hin und her geschoben, bis alles passend

war. Ebenso wurde beim Lufteinlass auf den Motorgondeln verfahren. Die

Motorhaube besteht aus dem vorderen Ring und zwei halbkreisförmigen Teilen

dahinter. Wie beim Rumpf sorgten dünne Laschen auf den Innenseiten dafür,

dass bei der Verklebung keine Stufen entstanden. |

| |

| Was Cockpit und

Fahrwerksschächte anbelangt, hätte jeglicher Versuch einer Detailierung

zu einem fiktiven Ergebnis geführt. Falls es entsprechende Fotos gab,

sind sie nicht veröffentlicht worden. Was aber kein größeres Problem

war, denn bei geschlossener Haube ist durch die Pilotenfigur so gut wie

alles verdeckt. Im Cockpit wurden deshalb lediglich ein rudimentäres

Instrumentenbrett sowie ein Schott mit Sitz und Querstange

dahinter/darüber eingebaut (da liefen, wie bei seinerzeit bei der Navy

üblich, die Gurte darüber). Das Gehäuse auf dem Rumpfrücken dahinter ist

aus Vollmaterial geschliffen. Der Pilot ist bis auf Kopf und Hände einer

Verlinden-Figur selbstgebaut. Cockpithaube wie üblich aus klarem PVC

selbst gezogen (Prinzip s. Modellbau-ABC, Seite

C). |

| |

| Antenne: Nie und

nimmer ein dünn gezogener Gießast. Maßstäblich dünn ist er schwierig zu verarbeiten, kann nicht

abgestaubt werden, wird später spröde und bricht von alleine. Ich habe

etwas viel Besseres. Leicht zu verarbeiten, verträgt auch einen leichten

Stoß und hält ewig. Und kostet nichts! – Es war wieder ein Faden aus

einem Stück Strumpfhose meiner Ehefrau, der auch in Einzelfäden zerlegt

werden kann, um die erforderliche Dünne zu erreichen. Teilt man diesen

Teilfaden nochmals, ergibt das über den schon gespannten eigentlichen

Antennenfaden gelegt, die Ableitung in den Rumpf. Die beiden Enden

wurden mit einem Pfropf im vorher gebohrten Loch im Rumpf verankert

(Überstand nach dem Trocknen vorsichtig abgetrennt). Hier genügte

Plastikkleber, ansonsten ist Sekundenkleber erforderlich. – Also nicht

lachen, sondern ausprobieren. |

|

| |

| Das nach den „Flugaufnahmen“ hinzugefügte Hauptfahrwerk besteht aus einem

gekröpften und entsprechend gekürzten Nagel, denn Metall sieht besser aus als

angemalt, dazu aufgeschobenem Röhrchen und

Anbauten analog zur Abbildung zu Bauabschnitt 3. Für die Räder wurde zunächst Kunststoff

geeigneter Dicke grob rund geformt, dann mit Schrauben und Muttern in einer

Bohrmaschine befestigt und anhand des gezeichneten Kreises in die Form des Rades

geschliffen. Ein weiterer Kreis im Inneren deutete an, wo der Übergang vom

Reifen zur Nabe mit dem Skalpell herausgearbeitet werden musste.

Das Hinterrad wurde aus einer Kugel „FIMO“-Modelliermasse gefertigt, zunächst

etwas flacher gedrückt und dann mittels eines eingedrückten Röhrchens die

Trennung zwischen Reifen und Nabe gebildet. |

| |

| Farben: 1938 waren

Flugzeuge der US Navy mit einem aluminiumfarbenen Schutzlack an Rumpf und

Leitwerk versehen, Tragflächen auf der Oberseite "Orange Yellow" , an den

Vorderkanten 5 % zur aluminiumfarbenen Unterseite hin herumgezogen. Die Farbe der

Innenseiten war jedem Hersteller überlassen. "Interior Green"

wurde erst sehr viel

später eingeführt (siehe "Farben

der US Navy 1941-1945"). Ich ging davon aus, dass damals der Schutzlack auch beim

Cockpitinneren Anwendung fand, wie auf einem Werksfoto der Douglas TBD

Devastator zu erkennen, Instrumentenbrett Schwarz. Im Modell

waren dies die Farben Humbrol 99 Aluminium, im Übrigen Revell-Farben

gemischt. Tragflächen Gelb mit einem Tupfer Rot, Zylinder entsprechend der Fertigung aus Grauguss

nicht Chrom, sondern Hellgrau, Stößelstangen Schwarz, Zündkabel

Aluminium,

Getriebegehäuse Dunkelgrau. |

| |

| Zu den Fotos: Alle

„Flugaufnahmen“ auf Diafilm, also nicht nachbearbeitet. |

| |

|

|